- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

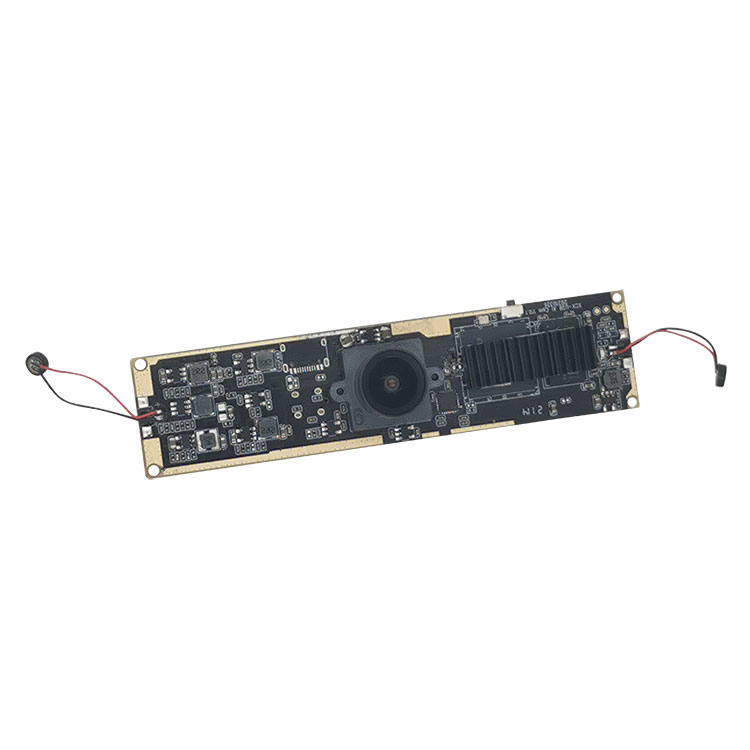

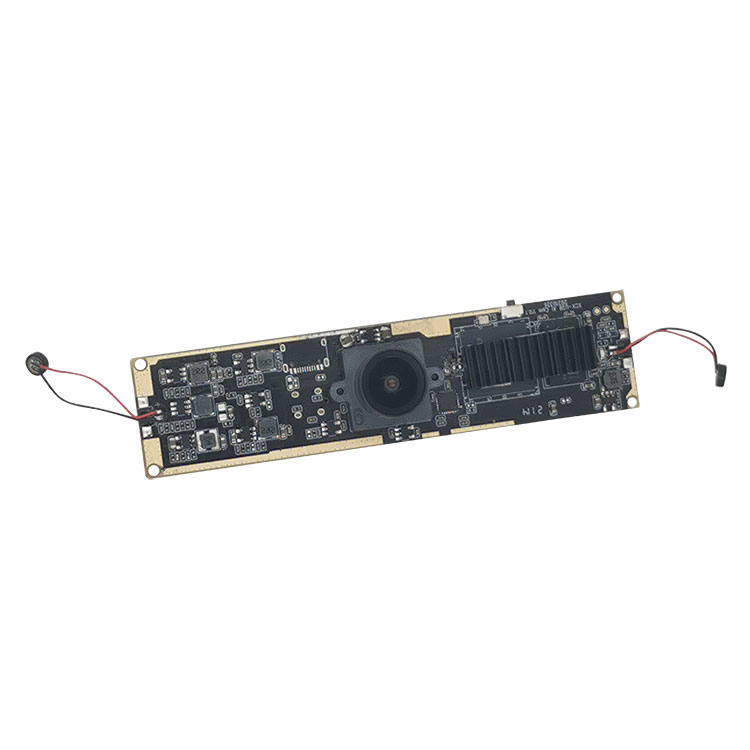

PCB Kalitesini Belirleyen Ana Noktalar

2021-11-10

Kaliteyi belirleyen ana noktalarpcb

1. Delik bakır. Delikli bakır çok kritik bir kalite göstergesidir, çünkü tahtanın her katmanının iletimi delikli bakıra bağlıdır ve bu delikli bakırın bakırla elektrolizle kaplanması gerekir. Bu süreç uzun sürüyor ve üretim maliyeti çok yüksek, bu nedenle düşük fiyat rekabeti ortamında bazı fabrikalar köşeleri kısmaya ve bakır kaplama süresini kısaltmaya başladı. Özellikle bazı allegro fabrikalarında son yıllarda sektördeki birçok allegro fabrikasında “iletken yapıştırma işlemi” uygulanmaya başlandı.

2. Plaka, sabit maliyetindepcb, levha, maliyetin yaklaşık %30-40'ını oluşturur. Pek çok levha fabrikasının maliyetten tasarruf etmek için levha kullanımında köşeleri kısması düşünülebilir.

İyi bir tahta ile kötü bir tahta arasındaki fark:

1. Yangın derecesi. Alev geciktirici olmayan levhalar tutuşabilir. Ürünlerinizde alev almaz saclar kullanılıyorsa sonuçları risklidir.

2. Elyaf tabakası. Nitelikli paneller normalde en az 5 cam elyaf kumaşın preslenmesiyle oluşturulur. Bu, kartın arıza gerilimini ve yangın izleme indeksini belirler.

3. Reçinenin saflığı. Kötü tahta malzemelerinde çok fazla toz bulunur. Reçinenin yeterince saf olmadığı görülebilir. Bu tür levhalar, çok katlı levhaların uygulanmasında çok tehlikelidir, çünkü çok katlı levhaların delikleri çok küçük ve yoğundur.

Çok katmanlı levhalar için presleme çok önemli bir işlemdir. Pres iyi yapılmazsa 3 noktayı ciddi şekilde etkiler:

1. Levha-tabaka yapıştırması iyi değildir ve tabakalara ayrılması kolaydır.

2. Empedans değeri. PP, yüksek sıcaklıkta presleme altında tutkal akışı durumundadır ve nihai ürünün kalınlığı, empedans değerinin hatasını etkileyecektir.

3. Bitmiş ürünlerin verim oranı. Bazı yüksek katmanlar içinpcbs, delikten iç katman çizgisine ve bakır kaplamaya olan mesafe sadece 8 mil veya daha az ise, bu durumda presleme seviyesi test edilmelidir. Yığın presleme sırasında ofsetlenirse ve iç katman kapalı konumdaysa, delik açıldıktan sonra iç katmanda çok sayıda açık devre olacaktır.

1. Delik bakır. Delikli bakır çok kritik bir kalite göstergesidir, çünkü tahtanın her katmanının iletimi delikli bakıra bağlıdır ve bu delikli bakırın bakırla elektrolizle kaplanması gerekir. Bu süreç uzun sürüyor ve üretim maliyeti çok yüksek, bu nedenle düşük fiyat rekabeti ortamında bazı fabrikalar köşeleri kısmaya ve bakır kaplama süresini kısaltmaya başladı. Özellikle bazı allegro fabrikalarında son yıllarda sektördeki birçok allegro fabrikasında “iletken yapıştırma işlemi” uygulanmaya başlandı.

2. Plaka, sabit maliyetindepcb, levha, maliyetin yaklaşık %30-40'ını oluşturur. Pek çok levha fabrikasının maliyetten tasarruf etmek için levha kullanımında köşeleri kısması düşünülebilir.

İyi bir tahta ile kötü bir tahta arasındaki fark:

1. Yangın derecesi. Alev geciktirici olmayan levhalar tutuşabilir. Ürünlerinizde alev almaz saclar kullanılıyorsa sonuçları risklidir.

2. Elyaf tabakası. Nitelikli paneller normalde en az 5 cam elyaf kumaşın preslenmesiyle oluşturulur. Bu, kartın arıza gerilimini ve yangın izleme indeksini belirler.

3. Reçinenin saflığı. Kötü tahta malzemelerinde çok fazla toz bulunur. Reçinenin yeterince saf olmadığı görülebilir. Bu tür levhalar, çok katlı levhaların uygulanmasında çok tehlikelidir, çünkü çok katlı levhaların delikleri çok küçük ve yoğundur.

Çok katmanlı levhalar için presleme çok önemli bir işlemdir. Pres iyi yapılmazsa 3 noktayı ciddi şekilde etkiler:

1. Levha-tabaka yapıştırması iyi değildir ve tabakalara ayrılması kolaydır.

2. Empedans değeri. PP, yüksek sıcaklıkta presleme altında tutkal akışı durumundadır ve nihai ürünün kalınlığı, empedans değerinin hatasını etkileyecektir.

3. Bitmiş ürünlerin verim oranı. Bazı yüksek katmanlar içinpcbs, delikten iç katman çizgisine ve bakır kaplamaya olan mesafe sadece 8 mil veya daha az ise, bu durumda presleme seviyesi test edilmelidir. Yığın presleme sırasında ofsetlenirse ve iç katman kapalı konumdaysa, delik açıldıktan sonra iç katmanda çok sayıda açık devre olacaktır.